Учёные предложили комбинированный метод обработки лопаток турбин ракетных двигателей. Ранее лопатки изготавливали сваркой, литьём или штамповкой. Эти методы часто не дают точную форму и качественную поверхность. Результаты исследования опубликованы в журнале «Известия высших учебных заведений. Машиностроение». Проект поддержан грантом Российского научного фонда.

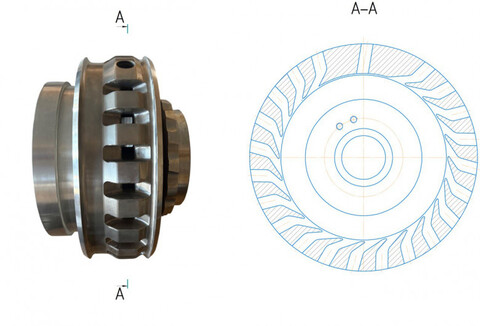

В большинстве отечественных ракет используются жидкостные двигатели. Такие двигатели состоят из многих связанных элементов. Один из них — турбонасосный агрегат, который с большой скоростью под давлением подаёт топливо в камеру сгорания. Подачу обеспечивает вращающаяся турбина с лопатками. Лопатки работают в экстремальных условиях и сталкиваются с потоками раскалённых химически агрессивных газов. Поэтому лопатки должны быть жаропрочными и иметь точную аэродинамическую форму.

Традиционно лопатки делают из высокопрочной нержавеющей стали, никелевых и титановых сплавов. Их изготавливают сваркой, литьём или штамповкой. Эти методы часто не обеспечивают нужную форму и качество поверхности. Поэтому лопатки требуют дополнительной сложной и дорогой механической обработки.

Исследователи из Воронежского государственного технического университета и АО «Конструкторское бюро химавтоматики» предложили новый метод. Сначала создают заготовку турбины методом изостатического прессования. В газонепроницаемую форму засыпают металлический порошок из жаропрочного никелевого или титанового сплава. Горячее прессование проводят в газостате в среде аргона при давлении до 1500 атмосфер и температуре до 1250°С. В результате получается плотная и прочная заготовка.

Заготовка имеет отклонения геометрических размеров и плохую поверхность. Для окончательной обработки применяют электрохимический метод. Необрабатываемые поверхности изолируют. Деталь помещают в ёмкость с электролитом. Через раствор пропускают электрический ток. Под действием тока металл снимают с поверхности заготовки. Так достигают точной формы и нужной шероховатости поверхности.

Чтобы контролировать изменения размеров, профиль заготовки сравнивают с шаблоном. Форма шаблона зеркально повторяет профиль лопатки, заданный конструкторской документацией. Это обеспечивает требуемые геометрические размеры и качественный поверхностный слой.

Для внедрения электрохимической обработки разработали конструкторскую документацию на специальные средства технологического оснащения. Документацию выполнили с помощью отечественных систем автоматизированного проектирования. Предложенный метод поможет повысить качество, надёжность существующих моделей турбин и создаёт условия для разработки новых двигателей.

Руководитель проекта, кандидат технических наук, доцент кафедры «Технология машиностроения» Воронежского государственного технического университета и начальник конструкторского отдела АО «Конструкторское бюро химавтоматики» Александр Рязанцев сообщил, что технология может внести вклад в развитие отечественной космонавтики и других отраслей машиностроения. Исследователи также планируют продолжить фундаментальные и прикладные исследования по расширению области применения электрофизических методов обработки для изделий аэрокосмической отрасли со сложным профилем из труднообрабатываемых материалов.

Источник: habr.com